ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਗੁਣਵੱਤਾ ਸੂਚਕਾਂ ਵਿੱਚੋਂ ਇੱਕ ਹੈ ਜਿਸ 'ਤੇ ਹਰ ਫੀਡ ਕੰਪਨੀ ਬਹੁਤ ਧਿਆਨ ਦਿੰਦੀ ਹੈ। ਪਸ਼ੂਆਂ ਅਤੇ ਪੋਲਟਰੀ ਫੀਡਾਂ ਵਿੱਚ, ਉੱਚ ਕਠੋਰਤਾ ਮਾੜੀ ਸੁਆਦਤਾ ਦਾ ਕਾਰਨ ਬਣੇਗੀ, ਫੀਡ ਦੀ ਮਾਤਰਾ ਨੂੰ ਘਟਾਏਗੀ, ਅਤੇ ਦੁੱਧ ਚੁੰਘਾਉਣ ਵਾਲੇ ਸੂਰਾਂ ਵਿੱਚ ਮੂੰਹ ਦੇ ਫੋੜੇ ਵੀ ਪੈਦਾ ਕਰੇਗੀ। ਹਾਲਾਂਕਿ, ਜੇਕਰ ਕਠੋਰਤਾ ਘੱਟ ਹੈ, ਤਾਂ ਪਾਊਡਰ ਦੀ ਮਾਤਰਾ ਵਧੇਗੀ। ਵੱਡੇ, ਖਾਸ ਕਰਕੇ ਦਰਮਿਆਨੇ ਅਤੇ ਵੱਡੇ ਸੂਰ ਅਤੇ ਦਰਮਿਆਨੇ ਬੱਤਖ ਪੈਲੇਟ ਪੋਲਟਰੀ ਫੀਡ ਦੀ ਘੱਟ ਕਠੋਰਤਾ ਫੀਡ ਗਰੇਡਿੰਗ ਵਰਗੇ ਪ੍ਰਤੀਕੂਲ ਗੁਣਵੱਤਾ ਕਾਰਕਾਂ ਦਾ ਕਾਰਨ ਬਣੇਗੀ। ਇਹ ਕਿਵੇਂ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾਵੇ ਕਿ ਫੀਡ ਦੀ ਕਠੋਰਤਾ ਗੁਣਵੱਤਾ ਦੇ ਮਾਪਦੰਡਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੀ ਹੈ? ਫੀਡ ਉਤਪਾਦ ਦੀ ਕਠੋਰਤਾ, ਫੀਡ ਫਾਰਮੂਲੇ ਦੇ ਸਮਾਯੋਜਨ ਤੋਂ ਇਲਾਵਾ, ਫੀਡ ਦਾ ਉਤਪਾਦਨ ਪ੍ਰੋਸੈਸਿੰਗ ਤਕਨਾਲੋਜੀ ਦਾ ਪੈਲੇਟ ਫੀਡ ਦੀ ਕਠੋਰਤਾ 'ਤੇ ਮਹੱਤਵਪੂਰਨ ਪ੍ਰਭਾਵ ਪੈਂਦਾ ਹੈ।

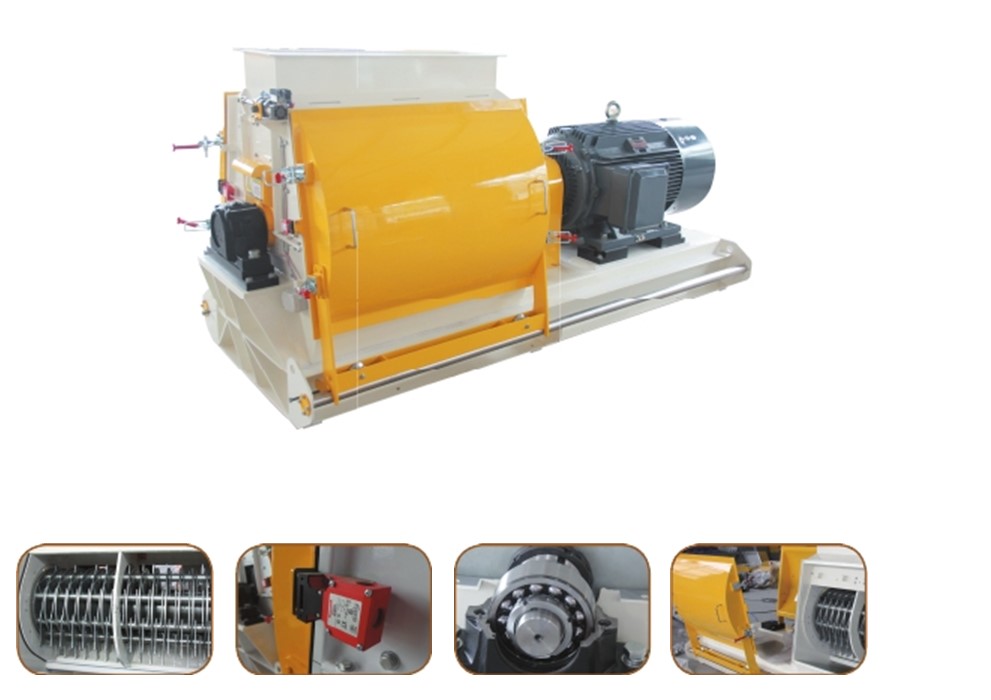

1. ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ 'ਤੇ ਪੀਸਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦਾ ਪ੍ਰਭਾਵ।

ਪੀਸਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਵਿੱਚ ਇੱਕ ਨਿਰਣਾਇਕ ਭੂਮਿਕਾ ਨਿਭਾਉਣ ਵਾਲਾ ਕਾਰਕ ਕੱਚੇ ਮਾਲ ਦੇ ਪੀਸਣ ਵਾਲੇ ਕਣਾਂ ਦਾ ਆਕਾਰ ਹੈ: ਆਮ ਤੌਰ 'ਤੇ, ਕੱਚੇ ਮਾਲ ਦੇ ਪੀਸਣ ਵਾਲੇ ਕਣਾਂ ਦਾ ਆਕਾਰ ਜਿੰਨਾ ਬਾਰੀਕ ਹੋਵੇਗਾ, ਕੰਡੀਸ਼ਨਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਸਟਾਰਚ ਲਈ ਜੈਲੇਟਿਨਾਈਜ਼ ਕਰਨਾ ਓਨਾ ਹੀ ਆਸਾਨ ਹੋਵੇਗਾ, ਅਤੇ ਗੋਲੀਆਂ ਵਿੱਚ ਬੰਧਨ ਪ੍ਰਭਾਵ ਓਨਾ ਹੀ ਮਜ਼ਬੂਤ ਹੋਵੇਗਾ। ਇਸਨੂੰ ਤੋੜਨਾ ਜਿੰਨਾ ਔਖਾ ਹੋਵੇਗਾ, ਓਨਾ ਹੀ ਜ਼ਿਆਦਾ ਕਠੋਰਤਾ ਹੋਵੇਗੀ। ਅਸਲ ਉਤਪਾਦਨ ਵਿੱਚ, ਕੁਚਲਣ ਵਾਲੇ ਕਣਾਂ ਦੇ ਆਕਾਰ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਵੱਖ-ਵੱਖ ਜਾਨਵਰਾਂ ਦੇ ਉਤਪਾਦਨ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਰਿੰਗ ਡਾਈ ਅਪਰਚਰ ਦੇ ਆਕਾਰ ਦੇ ਅਨੁਸਾਰ ਢੁਕਵੇਂ ਢੰਗ ਨਾਲ ਐਡਜਸਟ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

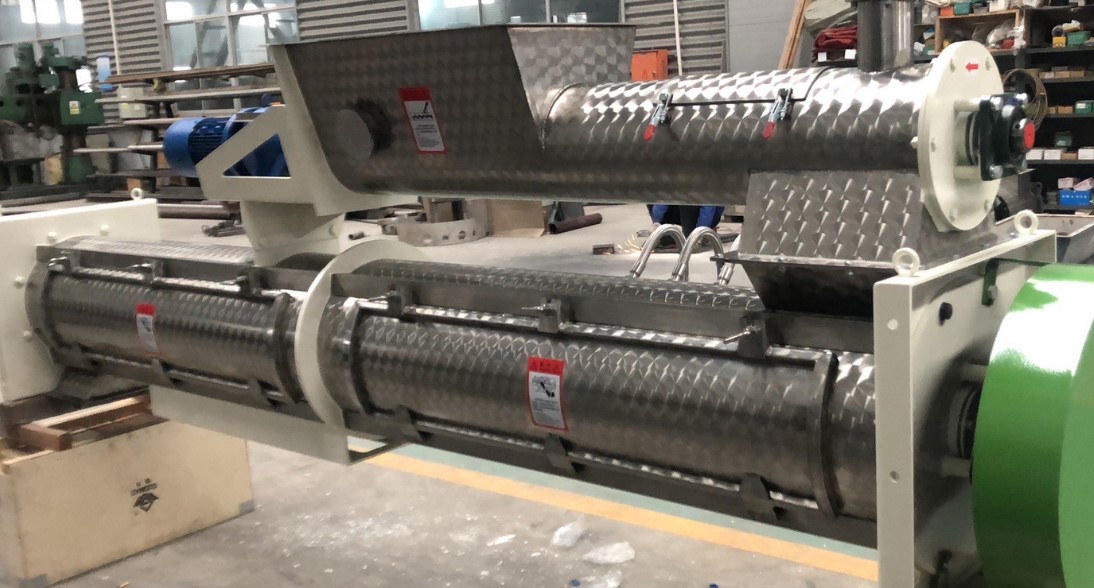

2. ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ 'ਤੇ ਪਫਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦਾ ਪ੍ਰਭਾਵ

ਕੱਚੇ ਮਾਲ ਦੇ ਪਫਿੰਗ ਟ੍ਰੀਟਮੈਂਟ ਰਾਹੀਂ, ਕੱਚੇ ਮਾਲ ਵਿੱਚ ਜ਼ਹਿਰੀਲੇ ਪਦਾਰਥਾਂ ਨੂੰ ਹਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਬੈਕਟੀਰੀਆ ਨੂੰ ਮਾਰਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਨੁਕਸਾਨਦੇਹ ਪਦਾਰਥਾਂ ਨੂੰ ਖਤਮ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਕੱਚੇ ਮਾਲ ਵਿੱਚ ਪ੍ਰੋਟੀਨ ਨੂੰ ਡੀਨੇਚਰਡ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਅਤੇ ਸਟਾਰਚ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਜੈਲੇਟਿਨਾਈਜ਼ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਵਰਤਮਾਨ ਵਿੱਚ, ਪਫਡ ਕੱਚੇ ਮਾਲ ਦੀ ਵਰਤੋਂ ਮੁੱਖ ਤੌਰ 'ਤੇ ਉੱਚ-ਦਰਜੇ ਦੇ ਦੁੱਧ ਚੁੰਘਾਉਣ ਵਾਲੇ ਸੂਰ ਫੀਡ ਅਤੇ ਵਿਸ਼ੇਸ਼ ਜਲ ਉਤਪਾਦ ਫੀਡ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਵਿਸ਼ੇਸ਼ ਜਲ ਉਤਪਾਦਾਂ ਲਈ, ਕੱਚੇ ਮਾਲ ਨੂੰ ਪਫ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਸਟਾਰਚ ਜੈਲੇਟਿਨਾਈਜ਼ੇਸ਼ਨ ਦੀ ਡਿਗਰੀ ਵਧ ਜਾਂਦੀ ਹੈ ਅਤੇ ਬਣੇ ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਵੀ ਵਧ ਜਾਂਦੀ ਹੈ, ਜੋ ਪਾਣੀ ਵਿੱਚ ਕਣਾਂ ਦੀ ਸਥਿਰਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ ਲਾਭਦਾਇਕ ਹੈ। ਚੂਸਣ ਵਾਲੇ ਸੂਰ ਫੀਡ ਲਈ, ਕਣਾਂ ਨੂੰ ਕਰਿਸਪੀ ਅਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਸਖ਼ਤ ਨਾ ਹੋਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜੋ ਚੂਸਣ ਵਾਲੇ ਸੂਰਾਂ ਨੂੰ ਖੁਆਉਣ ਲਈ ਲਾਭਦਾਇਕ ਹੈ। ਹਾਲਾਂਕਿ, ਪਫਡ ਚੂਸਣ ਵਾਲੇ ਸੂਰ ਗੋਲੀਆਂ ਵਿੱਚ ਸਟਾਰਚ ਜੈਲੇਟਿਨਾਈਜ਼ੇਸ਼ਨ ਦੀ ਉੱਚ ਡਿਗਰੀ ਦੇ ਕਾਰਨ, ਫੀਡ ਗੋਲੀਆਂ ਦੀ ਕਠੋਰਤਾ ਵੀ ਮੁਕਾਬਲਤਨ ਵੱਡੀ ਹੈ।

3. ਫੀਡ ਦੀ ਕਠੋਰਤਾ 'ਤੇ ਤੇਲ ਟੀਕਾ ਲਗਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਸ਼ਾਮਲ ਕਰੋ।

ਕੱਚੇ ਮਾਲ ਦਾ ਮਿਸ਼ਰਣ ਵੱਖ-ਵੱਖ ਕਣਾਂ ਦੇ ਆਕਾਰ ਦੇ ਹਿੱਸਿਆਂ ਦੀ ਇਕਸਾਰਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾ ਸਕਦਾ ਹੈ, ਜੋ ਕਿ ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਨੂੰ ਮੂਲ ਰੂਪ ਵਿੱਚ ਇਕਸਾਰ ਰੱਖਣ ਅਤੇ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਲਈ ਲਾਭਦਾਇਕ ਹੈ। ਸਖ਼ਤ ਪੈਲੇਟ ਫੀਡ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ, ਮਿਕਸਰ ਵਿੱਚ 1% ਤੋਂ 2% ਨਮੀ ਜੋੜਨ ਨਾਲ ਪੈਲੇਟ ਫੀਡ ਦੀ ਸਥਿਰਤਾ ਅਤੇ ਕਠੋਰਤਾ ਵਿੱਚ ਸੁਧਾਰ ਹੋਵੇਗਾ। ਹਾਲਾਂਕਿ, ਨਮੀ ਵਿੱਚ ਵਾਧਾ ਕਣਾਂ ਦੇ ਸੁਕਾਉਣ ਅਤੇ ਠੰਢਾ ਹੋਣ 'ਤੇ ਨਕਾਰਾਤਮਕ ਪ੍ਰਭਾਵ ਪਾਉਂਦਾ ਹੈ। ਇਹ ਉਤਪਾਦ ਸਟੋਰੇਜ ਲਈ ਵੀ ਅਨੁਕੂਲ ਨਹੀਂ ਹੈ। ਗਿੱਲੀ ਪੈਲੇਟ ਫੀਡ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ, ਪਾਊਡਰ ਵਿੱਚ 20% ਤੋਂ 30% ਤੱਕ ਨਮੀ ਸ਼ਾਮਲ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਕੰਡੀਸ਼ਨਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਮੁਕਾਬਲੇ ਮਿਕਸਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਲਗਭਗ 10% ਨਮੀ ਜੋੜਨਾ ਆਸਾਨ ਹੈ। ਉੱਚ-ਨਮੀ-ਨਮੀ ਵਾਲੀਆਂ ਸਮੱਗਰੀਆਂ ਤੋਂ ਬਣੇ ਦਾਣਿਆਂ ਵਿੱਚ ਘੱਟ ਕਠੋਰਤਾ ਹੁੰਦੀ ਹੈ, ਗਿੱਲੇ ਅਤੇ ਨਰਮ ਹੁੰਦੇ ਹਨ, ਅਤੇ ਚੰਗੀ ਸੁਆਦੀਤਾ ਹੁੰਦੀ ਹੈ। ਇਸ ਕਿਸਮ ਦੀ ਗਿੱਲੀ ਪੈਲੇਟ ਫੀਡ ਨੂੰ ਵੱਡੇ ਪੱਧਰ ਦੇ ਪ੍ਰਜਨਨ ਉੱਦਮਾਂ ਵਿੱਚ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਗਿੱਲੀਆਂ ਗੋਲੀਆਂ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਸਟੋਰ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ ਅਤੇ ਆਮ ਤੌਰ 'ਤੇ ਉਤਪਾਦਨ ਤੋਂ ਤੁਰੰਤ ਬਾਅਦ ਖੁਆਉਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਮਿਕਸਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਤੇਲ ਜੋੜਨਾ ਫੀਡ ਉਤਪਾਦਨ ਵਰਕਸ਼ਾਪਾਂ ਵਿੱਚ ਇੱਕ ਆਮ ਤੌਰ 'ਤੇ ਵਰਤੀ ਜਾਂਦੀ ਤੇਲ ਜੋੜਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਹੈ। 1% ਤੋਂ 2% ਗਰੀਸ ਪਾਉਣ ਨਾਲ ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਘਟਾਉਣ 'ਤੇ ਬਹੁਤ ਘੱਟ ਪ੍ਰਭਾਵ ਪੈਂਦਾ ਹੈ, ਜਦੋਂ ਕਿ 3% ਤੋਂ 4% ਗਰੀਸ ਪਾਉਣ ਨਾਲ ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਕਾਫ਼ੀ ਘੱਟ ਸਕਦੀ ਹੈ।

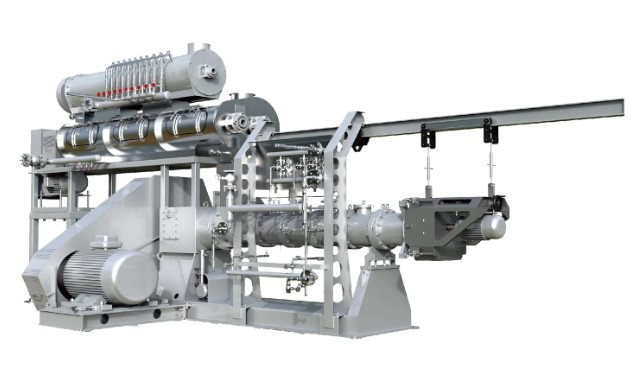

4. ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ 'ਤੇ ਭਾਫ਼ ਕੰਡੀਸ਼ਨਿੰਗ ਦਾ ਪ੍ਰਭਾਵ।

ਪੈਲੇਟ ਫੀਡ ਪ੍ਰੋਸੈਸਿੰਗ ਵਿੱਚ ਭਾਫ਼ ਕੰਡੀਸ਼ਨਿੰਗ ਇੱਕ ਮੁੱਖ ਪ੍ਰਕਿਰਿਆ ਹੈ, ਅਤੇ ਕੰਡੀਸ਼ਨਿੰਗ ਪ੍ਰਭਾਵ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਪੈਲੇਟਾਂ ਦੀ ਅੰਦਰੂਨੀ ਬਣਤਰ ਅਤੇ ਦਿੱਖ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ। ਭਾਫ਼ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਕੰਡੀਸ਼ਨਿੰਗ ਸਮਾਂ ਦੋ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕ ਹਨ ਜੋ ਕੰਡੀਸ਼ਨਿੰਗ ਪ੍ਰਭਾਵ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦੇ ਹਨ। ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀ ਸੁੱਕੀ ਅਤੇ ਸੰਤ੍ਰਿਪਤ ਭਾਫ਼ ਸਮੱਗਰੀ ਦੇ ਤਾਪਮਾਨ ਨੂੰ ਵਧਾਉਣ ਅਤੇ ਸਟਾਰਚ ਨੂੰ ਜੈਲੇਟਿਨਾਈਜ਼ ਕਰਨ ਲਈ ਵਧੇਰੇ ਗਰਮੀ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੀ ਹੈ। ਕੰਡੀਸ਼ਨਿੰਗ ਸਮਾਂ ਜਿੰਨਾ ਲੰਬਾ ਹੋਵੇਗਾ, ਸਟਾਰਚ ਜੈਲੇਟਿਨਾਈਜ਼ੇਸ਼ਨ ਦੀ ਡਿਗਰੀ ਓਨੀ ਹੀ ਉੱਚੀ ਹੋਵੇਗੀ। ਮੁੱਲ ਜਿੰਨਾ ਉੱਚਾ ਹੋਵੇਗਾ, ਬਣਨ ਤੋਂ ਬਾਅਦ ਕਣਾਂ ਦੀ ਬਣਤਰ ਓਨੀ ਹੀ ਸੰਘਣੀ ਹੋਵੇਗੀ, ਸਥਿਰਤਾ ਓਨੀ ਹੀ ਬਿਹਤਰ ਹੋਵੇਗੀ, ਅਤੇ ਕਠੋਰਤਾ ਓਨੀ ਹੀ ਜ਼ਿਆਦਾ ਹੋਵੇਗੀ। ਮੱਛੀ ਫੀਡ ਲਈ, ਡਬਲ-ਲੇਅਰ ਜਾਂ ਮਲਟੀ-ਲੇਅਰ ਜੈਕਟਾਂ ਆਮ ਤੌਰ 'ਤੇ ਕੰਡੀਸ਼ਨਿੰਗ ਤਾਪਮਾਨ ਨੂੰ ਵਧਾਉਣ ਅਤੇ ਕੰਡੀਸ਼ਨਿੰਗ ਸਮੇਂ ਨੂੰ ਵਧਾਉਣ ਲਈ ਕੰਡੀਸ਼ਨਿੰਗ ਲਈ ਵਰਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ। ਇਹ ਪਾਣੀ ਵਿੱਚ ਮੱਛੀ ਫੀਡ ਕਣਾਂ ਦੀ ਸਥਿਰਤਾ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ ਵਧੇਰੇ ਅਨੁਕੂਲ ਹੈ, ਅਤੇ ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਵੀ ਉਸ ਅਨੁਸਾਰ ਵਧਦੀ ਹੈ।

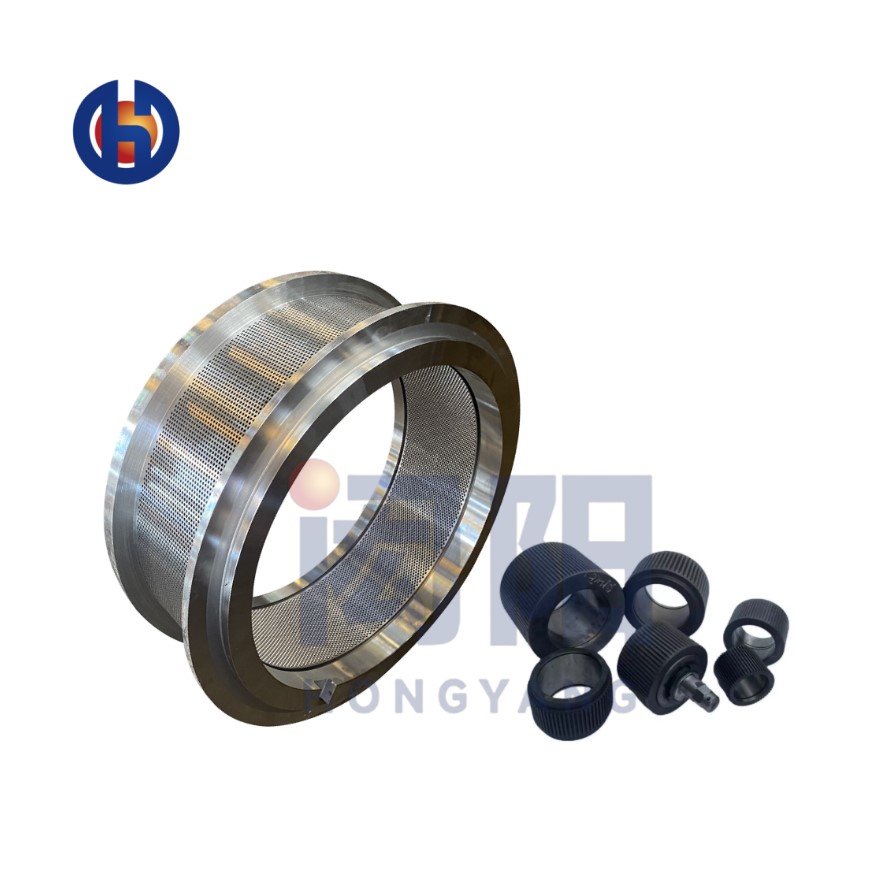

5. ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ 'ਤੇ ਰਿੰਗ ਡਾਈ ਦਾ ਪ੍ਰਭਾਵ।

ਫੀਡ ਪੈਲੇਟ ਮਿੱਲ ਦੇ ਰਿੰਗ ਡਾਈ ਦੇ ਅਪਰਚਰ ਅਤੇ ਕੰਪਰੈਸ਼ਨ ਅਨੁਪਾਤ ਵਰਗੇ ਤਕਨੀਕੀ ਮਾਪਦੰਡ ਪੈਲੇਟਾਂ ਦੀ ਕਠੋਰਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦੇ ਹਨ। ਰਿੰਗ ਡਾਈ ਦੁਆਰਾ ਬਣਾਈਆਂ ਗਈਆਂ ਪੈਲੇਟਾਂ ਦੀ ਕਠੋਰਤਾ ਇੱਕੋ ਅਪਰਚਰ ਨਾਲ ਹੁੰਦੀ ਹੈ ਪਰ ਕੰਪਰੈਸ਼ਨ ਅਨੁਪਾਤ ਵਧਣ ਦੇ ਨਾਲ ਵੱਖ-ਵੱਖ ਕੰਪਰੈਸ਼ਨ ਅਨੁਪਾਤ ਕਾਫ਼ੀ ਵੱਧ ਜਾਂਦੇ ਹਨ। ਇੱਕ ਢੁਕਵੀਂ ਕੰਪਰੈਸ਼ਨ ਅਨੁਪਾਤ ਰਿੰਗ ਡਾਈ ਦੀ ਚੋਣ ਕਰਨ ਨਾਲ ਢੁਕਵੀਂ ਕਠੋਰਤਾ ਦੇ ਕਣ ਪੈਦਾ ਹੋ ਸਕਦੇ ਹਨ। ਕਣਾਂ ਦੀ ਲੰਬਾਈ ਕਣਾਂ ਦੀ ਦਬਾਅ-ਸਹਿਣ ਸਮਰੱਥਾ 'ਤੇ ਮਹੱਤਵਪੂਰਨ ਪ੍ਰਭਾਵ ਪਾਉਂਦੀ ਹੈ। ਇੱਕੋ ਵਿਆਸ ਦੇ ਕਣਾਂ ਲਈ, ਜੇਕਰ ਕਣਾਂ ਵਿੱਚ ਕੋਈ ਨੁਕਸ ਨਹੀਂ ਹੈ, ਤਾਂ ਕਣ ਦੀ ਲੰਬਾਈ ਜਿੰਨੀ ਲੰਬੀ ਹੋਵੇਗੀ, ਮਾਪੀ ਗਈ ਕਠੋਰਤਾ ਓਨੀ ਹੀ ਜ਼ਿਆਦਾ ਹੋਵੇਗੀ। ਢੁਕਵੀਂ ਕਣ ਲੰਬਾਈ ਬਣਾਈ ਰੱਖਣ ਲਈ ਕਟਰ ਦੀ ਸਥਿਤੀ ਨੂੰ ਅਨੁਕੂਲ ਕਰਨ ਨਾਲ ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਮੂਲ ਰੂਪ ਵਿੱਚ ਇਕਸਾਰ ਰਹਿ ਸਕਦੀ ਹੈ। ਕਣ ਵਿਆਸ ਅਤੇ ਕਰਾਸ-ਸੈਕਸ਼ਨਲ ਆਕਾਰ ਦਾ ਵੀ ਕਣ ਦੀ ਕਠੋਰਤਾ 'ਤੇ ਇੱਕ ਖਾਸ ਪ੍ਰਭਾਵ ਪੈਂਦਾ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਰਿੰਗ ਡਾਈ ਦੀ ਸਮੱਗਰੀ ਦਾ ਪੈਲੇਟਾਂ ਦੀ ਦਿੱਖ ਗੁਣਵੱਤਾ ਅਤੇ ਕਠੋਰਤਾ 'ਤੇ ਵੀ ਇੱਕ ਖਾਸ ਪ੍ਰਭਾਵ ਪੈਂਦਾ ਹੈ। ਆਮ ਸਟੀਲ ਰਿੰਗ ਡਾਈ ਅਤੇ ਸਟੇਨਲੈਸ ਸਟੀਲ ਰਿੰਗ ਡਾਈ ਦੁਆਰਾ ਪੈਦਾ ਕੀਤੀ ਗਈ ਪੈਲੇਟ ਫੀਡ ਵਿੱਚ ਸਪੱਸ਼ਟ ਅੰਤਰ ਹਨ।

6. ਛਿੜਕਾਅ ਤੋਂ ਬਾਅਦ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦਾ ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ 'ਤੇ ਪ੍ਰਭਾਵ।

ਇੱਕ ਨਿਸ਼ਚਿਤ ਸਮੇਂ ਦੇ ਅੰਦਰ ਫੀਡ ਉਤਪਾਦਾਂ ਦੇ ਸਟੋਰੇਜ ਸਮੇਂ ਨੂੰ ਵਧਾਉਣ ਅਤੇ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਲਈ, ਫੀਡ ਕਣਾਂ ਦੀ ਜ਼ਰੂਰੀ ਸੁਕਾਉਣ ਅਤੇ ਠੰਢਾ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਨੂੰ ਮਾਪਣ ਦੇ ਟੈਸਟ ਵਿੱਚ, ਇੱਕੋ ਉਤਪਾਦ ਲਈ ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਨੂੰ ਕਈ ਵਾਰ ਵੱਖ-ਵੱਖ ਠੰਢਾ ਕਰਨ ਦੇ ਸਮੇਂ ਨਾਲ ਮਾਪ ਕੇ, ਇਹ ਪਾਇਆ ਗਿਆ ਕਿ ਘੱਟ ਸਖ਼ਤਤਾ ਵਾਲੇ ਕਣ ਠੰਢਾ ਹੋਣ ਦੇ ਸਮੇਂ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਪ੍ਰਭਾਵਿਤ ਨਹੀਂ ਹੁੰਦੇ, ਜਦੋਂ ਕਿ ਵੱਡੀ ਸਖ਼ਤਤਾ ਵਾਲੇ ਕਣ ਠੰਢਾ ਹੋਣ ਦੇ ਸਮੇਂ ਨਾਲ ਵਧਦੇ ਹਨ। ਜਿਵੇਂ-ਜਿਵੇਂ ਸਮਾਂ ਵਧਦਾ ਹੈ, ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਘੱਟਦੀ ਹੈ। ਇਹ ਇਸ ਲਈ ਹੋ ਸਕਦਾ ਹੈ ਕਿਉਂਕਿ ਜਿਵੇਂ-ਜਿਵੇਂ ਕਣਾਂ ਦੇ ਅੰਦਰ ਪਾਣੀ ਖਤਮ ਹੋ ਜਾਂਦਾ ਹੈ, ਕਣਾਂ ਦੀ ਭੁਰਭੁਰਾਪਨ ਵਧਦਾ ਹੈ, ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ। ਉਸੇ ਸਮੇਂ, ਕਣਾਂ ਨੂੰ ਵੱਡੀ ਹਵਾ ਦੀ ਮਾਤਰਾ ਨਾਲ ਤੇਜ਼ੀ ਨਾਲ ਠੰਢਾ ਕਰਨ ਅਤੇ ਛੋਟੀ ਹਵਾ ਦੀ ਮਾਤਰਾ ਨਾਲ ਹੌਲੀ-ਹੌਲੀ ਠੰਢਾ ਕਰਨ ਤੋਂ ਬਾਅਦ, ਇਹ ਪਾਇਆ ਗਿਆ ਕਿ ਪਹਿਲੇ ਦੀ ਕਠੋਰਤਾ ਬਾਅਦ ਵਾਲੇ ਨਾਲੋਂ ਘੱਟ ਸੀ, ਅਤੇ ਕਣਾਂ ਦੀ ਸਤਹ ਦੀਆਂ ਦਰਾਰਾਂ ਵਧ ਗਈਆਂ। ਇਹ ਵੀ ਜ਼ਿਕਰਯੋਗ ਹੈ ਕਿ ਵੱਡੇ ਸਖ਼ਤ ਕਣਾਂ ਨੂੰ ਛੋਟੇ ਕਣਾਂ ਵਿੱਚ ਕੁਚਲਣ ਨਾਲ ਕਣਾਂ ਦੀ ਕਠੋਰਤਾ ਨੂੰ ਕਾਫ਼ੀ ਹੱਦ ਤੱਕ ਘਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ।

ਪੋਸਟ ਸਮਾਂ: ਮਾਰਚ-14-2024